Im betrieblichen Alltag werden die Begriffe „Not-Halt“ und „Not-Aus“ oft synonym verwendet, verwechselt oder als allgemeine Bezeichnung für eine Not-Funktion genutzt. Dabei beschreiben die beiden Begriffe zwei grundlegend unterschiedliche Schutzkonzepte und unterscheiden sich erheblich in ihrer Funktionsweise und somit in der Wirkweise des Maschinenschutzkonzeptes.

Dieser Blog erklärt Ihnen die Unterschiede, deren Funktionsweisen sowie die Schutzkonzepte und ihre Anwendungsgebiete.

Gesetzliche Anforderungen – Was schreibt der Gesetzgeber vor?

Wie alle Anforderungen und gesetzlichen Vorgaben zu Bau und Ausrüstung von Maschinen sind auch die grundlegenden Anforderungen an Not-Halt- und Not-Aus-Funktionen in der Maschinenrichtlinie 2006/42/EG zu finden (ab 20.01.2027 gültig durch die EU-Maschinenverordnung).

Das zu Verfügung stellen und Verwenden von Arbeitsmitteln, hier Maschinen oder Maschinenanlagen, und somit auch die Verwendung von Not-Halt/Aus-Funktionen, ist in Deutschland durch die Betriebssicherheitsverordnung geregelt.

Die beiden Gesetztestexte geben dabei folgende Anforderungen an:

Anforderungen aus der Maschinenrichtlinie 2006/42/EG (Anhang I, Kap. 1.2.4.3.):

Die MRL schreibt vor, dass jede Maschine mit einem oder mehreren Not-Halt-Befehlsgeräten ausgerüstet sein muss. Durch dieses Gerät muss eine unmittelbar drohende oder eintretende Gefahr vermieden werden können. Weiter wird vorgeschrieben, dass nach der Betätigung der Not-Halt so lange aufrechterhalten werden muss, bis er manuell wieder zurückgestellt wird. Dabei darf ein Zurückstellen jedoch nicht die Maschinen wieder in Gang setzen, sondern darf das Wiederingangsetzen lediglich ermöglichen. Weiter muss eine Not-Halt-Funktion immer verfügbar sein und funktionieren, unabhängig in welcher Betriebsart sich die Maschine gerade befindet. Dabei dürfen sie nur andere Schutzmaßnahmen ergänzen, diese aber nicht ersetzen(!).

Diese Anforderungen gelten jedoch nicht für alle Maschinen, ausgenommen sind:

- Hingeführte oder hochgehaltene Maschinen (z. B. Bohrmaschinen);

- Maschinen, bei denen das Risiko durch ein Not-Halt-Befehlsgerät nicht gemindert werden kann, da es die Zeit des Stillsetzens nicht verkürzt oder es nicht ermöglicht, besondere, wegen des Risikos erforderliche Maßnahmen zu ergreifen

Anforderungen aus der Betriebssicherheitsverordnung – BetrSichV (§ 3, § 8 Absatz 6, § 10)

In der BetrSichV wird lediglich festgelegt, dass eine Notbefehlseinrichtung zum sicheren Stillsetzen des Arbeitsmittels vorhanden sein muss. Diese Einrichtung muss dazu in der Lage sein zu veranlassen, dass alle gefahrbringenden Prozesse und Bewegungen unverzüglich und ohne das Hervorrufen weiterer Gefährdungen stillgesetzt werden können. Auch hier wird festgelegt, dass auf eine solche Einrichtung verzichtet werden kann, falls die Gefährdung nicht auf diese Weise gemindert wird.

Als weiterführende Regelwerke zur Konkretisierung der Anforderungen, können folgende Technische Regelwerke für Betriebssicherheit (TRBS) herangezogen werden:

- TRBS 1111 – „Gefährdungsbeurteilung und sicherheitstechnische Bewertung“

- TRBS 1115 „Gefährdungsbeurteilung und sicherheitstechnische Bewertung von Steuerungen“

- TRBS 1201 Teil 1 „Prüfungen von Arbeitsmitteln und überwachungsbedürftigen Anlagen“

- TRBS 1203 „Zur Prüfung befähigte Personen“

- TRBS 2131 „Mechanische Gefährdungen – Schutzmaßnahmen“

In beiden Rechtsvorschriften erfolgt die Definition der Not-Halt/Aus-Einrichtungen eher allgemein. So werden keine konkreten Vorschriften zu der technischen Umsetzung gemacht. Ebenfalls wird in den Gesetzestexten nicht zwischen gebrauchten und neuen Maschinen unterschieden, die gesetzlichen Voraussetzungen bleiben für beide gleich.

Konkretisierungen an die technischen Vorgaben ergeben sich anhand von Normen, z. B. EN 60204-1 oder EN ISO 13850; sowie für die Betriebssicherheit von Bestandsmaschinen (Arbeitsmittel) in den TRBS 1111, 1115, 12101, 1203 und 2131.

Sicherheits- und steuerungstechnische Anforderungen

Die EN ISO 13850:2015 beschreibt die Gestaltungsleitsätze von Not-Halt-Funktionen und -Geräten,

und die EN 60204-1:2018 die allgemeinen Anforderungen an elektrische Ausrüstung von Maschinen.

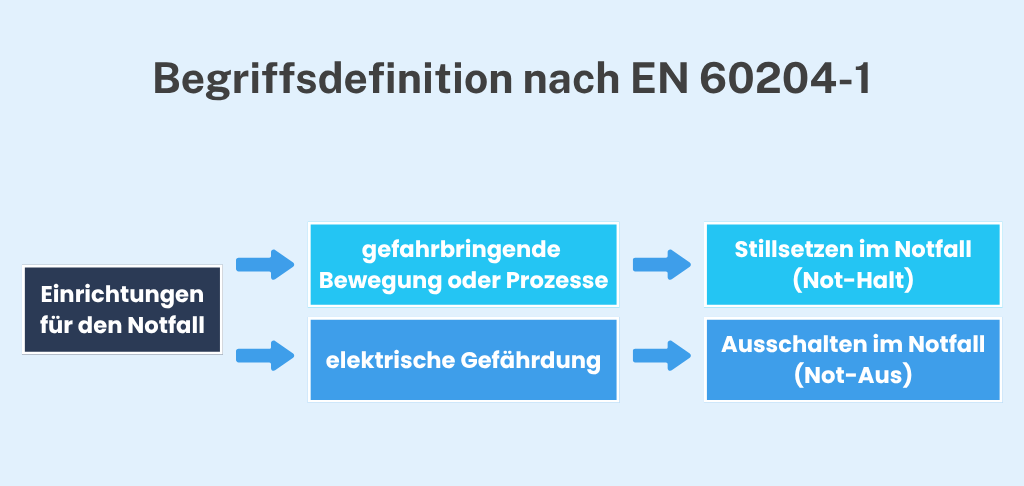

Beide Normen definieren Anforderungen an Not-Halt-Funktionen und -Befehlsgeräte, jedoch nur die EN 60204-1 definiert auch Anforderungen an den Not-Aus. Dabei gehen beide Normen unterschiedlich detailliert auf die beiden Notfall-Funktionen ein.

Ebenfalls muss der Befehl zum Abschalten oder Stoppen der Maschine so lange aufrechterhalten bleiben,

bis er durch ein manuelles Zurücksetzen (Quittieren) beendet wird. Es ist nicht ausreichend, das Befehlsgerät selbst zurückzusetzen (z. B. Entriegeln durch Ziehen oder Drehen des Not-Halt-Befehlsgerätes). Ein separates manuelles Quittieren an anderer Stelle muss erforderlich sein.

Im Folgenden werden die Anforderungen der beiden Normen zusammengefasst.

EN 60204-1:2018

Not-Halt:

- Muss Stopp-Kategorie 0 oder 1 entsprechen

- In Ausnahmefällen ist auch Stopp-Kategorie 2 möglich (Ergebnis aus Risikobeurteilung!)

- Muss gegenüber allen Funktionen in allen Betriebsarten Vorrang haben

- Muss die gefährliche Bewegung so schnell wie möglich stoppen ohne andere Gefahren zu erzeugen

- Ein Zurückstellen darf kein Wiederanlaufen einleiten

- Muss für den Bediener leicht erreichbar sein

- Muss überall angebracht werden, wo ein Not-Halt-Befehl erforderlich sein kann, z. B. an allen Bedienstellen

Not-Aus:

- Sollte vorgesehen werden, wenn der Basisschutz gegen elektrischen Schlag nur durch Abstand oder Hindernisse erreicht werden kann

- Sollte vorgesehen werden, wenn andere Gefährdungen oder Schäden durch elektrische Energie möglich sind

- Entspricht der Wirkweise der Stopp-Kategorie 0

- Ist Stopp-Kategorie 0 nicht zulässig, müssen andere Maßnahmen vorgesehen werden (Risikobeurteilung!)

- Not-Aus muss an allen notwendigen Orten angeordnet werden (z. B. Bedienstellen)

- Muss sich von Not-Halt-Geräten unterscheiden (Kennzeichnung, Beschriftung, Unterweisung)

EN ISO 13850:2015

Diese Norm legt lediglich Anforderungen an Not-Halt-Funktionen fest, eine Betrachtung der Not-Aus-Funktion findet nicht statt.

Folgende Anforderungen werden definiert:

- Zweck: bestehende oder bevorstehende Notfallsituationen verhindern oder abwenden

- Wird durch eine einzelne Handlung ausgelöst

- Die Funktion muss jederzeit verfügbar sein

- Vorrang vor allen anderen Funktionen

- Darf andere Schutzfunktionen nicht beeinflussen

- Ist eine ergänzende Schutzmaßnahme

- Muss bis zum manuellen Zurücksetzen aufrechterhalten werden

- Kein Start der Arbeitsgänge ohne Quittierung

- Gefährdende Bewegung muss gestoppt werden (richtige Stopp-Kategorie wählen)

- Anforderung: mindestens PLr c (falls keine höhere Anforderung besteht)

- Steuerungstechnik: mind. Kategorie 1 nach EN ISO 13849-1

Stopp-Kategorien

Jede Not-Halt oder Not-Aus-Funktion ist einer Stopp-Kategorie zugeordnet.

Welche Kategorie anzuwenden ist, bestimmt die Risikobeurteilung. C-Normen können spezifische Vorgaben machen.

Die Stopp-Kategorien werden in EN 60204-1 und EN ISO 13850 definiert.

| Stopp-Kategorie | Definition |

| Stopp-Kategorie 0

(Stopp 0) |

|

|

Stopp-Kategorie 1 (Stopp 1) |

|

|

Stopp-Kategorie 2 (Stopp 2) |

|

Gestaltungsleitsätze

Um ein gezieltes Auslösen zu ermöglichen und ein unbeabsichtigtes Auslösen zu verhindern,

sind Notbefehlseinrichtungen nach vorgegebenen Kriterien angebracht und designt.

Notbefehlseinrichtungen müssen immer leicht erkennbar und zugänglich angebracht sein.

Stellteile oder Betätiger sollten dabei immer die Farbe Rot tragen und ihr Hintergrund – soweit möglich – die Farbe Gelb.

Weiter dürfen sie nicht beschriftet sein, da dies das Betätigen im Notfall verzögern könnte, falls zuerst der Text gelesen wird.

Piktogramme sind hingegen erlaubt.

Die gängigsten Stellteile für Not-Halt- und Not-Aus-Funktionen werden im Folgenden aufgelistet:

- Not-Halt

- Drucktaster

- Schalter

- Reißleinenschalter

- Betätigungsstangen oder Griffe

- In Ausnahmefällen auch Fußschalter ohne Schutzabdeckung

- Not-Aus (muss sich von Not-Halt unterscheiden)

- Drucktaster

- Reißleinenschalter

Es existieren keine verbindlichen Vorschriften, die die exakte Positionierung von Not-Halt-Befehlsgeräten festlegen. Die Anordnung ist im Rahmen der Risikobeurteilung gemäß EN ISO 12100 (ggf. unter Verwendung von C-Normen) für jede Maschine oder Maschinenanlage individuell zu bestimmen und festzulegen.

In der Regel werden Not-Halt-Einrichtungen an Bedienstellen, Zugangs- oder Ausgangsbereichen sowie an Orten mit erhöhter Mensch-Maschine-Interaktion angebracht. Dabei ist sicherzustellen, dass die Betätigungseinrichtungen leicht zugänglich, gut sichtbar und nicht durch Hindernisse blockiert sind (siehe EN ISO 13850 Abschnitt 6.2 b).

Schutzkragen sollen grundsätzlich nicht verwendet werden, außer sie dienen dem Schutz vor unbeabsichtigtem Betätigen oder bei erkennbar hohem Risiko einer mechanischen Beschädigung des Betätigers. Ist ein Schutzkragen erforderlich, muss er so gestaltet sein, dass die Betätigung mit der Handfläche oder dem gesamten Handballen jederzeit möglich ist (siehe EN ISO 13850 Abschnitt 6.3.5).

Bei tragbaren Bedienstationen (kabelgebunden oder kabellos), die Maschinenfunktionen steuern, müssen alle zugehörigen Not-Halt-Einrichtungen jederzeit wirksam und aktiv sein. Das Ein- und Ausstecken solcher Bedienstationen ist im Rahmen der Risikobeurteilung zu betrachten, um sicherzustellen, dass dadurch keine Gefährdung durch Verlust der Not-Halt-Funktion entsteht (siehe EN 60204-1 Abschnitt 10.7.4.2).

Bei kabellosen Bedienstationen mit Not-Halt-Befehlsgeräten, muss sich mindestens eine fest installierte Not-Halt-Einrichtung an der Maschine befinden. Nach einer Unterbrechung der Energieversorgung oder einem Ausfall der Funkverbindung der kabellosen Bedienstationen darf die Wiederherstellung der Energiezufuhr nicht automatisch einen zuvor ausgelösten Not-Halt-Zustand aufheben (EN ISO 13850 Abschnitt 5.6.2). Ein Zurücksetzen des Not-Halt-Zustands ist nur zulässig, nachdem das kabellose Not-Halt-Gerät aus seiner verriegelten Stellung manuell zurückgestellt wurde.

Bei der Anordnung auf Bedienpulten ist eine Positionierung so zu wählen, dass sie die Bedienung anderer Funktionen nicht behindert und die Wahrscheinlichkeit einer Fehlbetätigung minimiert. Eine Anordnung im unteren rechten Bereich eines Bedienpults kann hierfür geeignet sein, sofern sie gut erreichbar und erkennbar bleibt. Hierbei ist auch auf die generelle Farbgebung der Taster und Schalter auf dem Bedienpult zu achten, so dass es nicht zur Verwechslung führen kann (z. B. Stopp-Taster in Rot direkt neben dem Not-Halt-Befehlsgerät). Die EN 60204-1 gibt hier Empfehlungen vor, wie die Farbwahl vorzusehen sein sollte.

Wichtig: Nicht aktive Not-Befehlseinrichtungen (z. B. deaktivierte oder funktionslose Taster) sind deutlich zu kennzeichnen oder abzudecken, um Verwechslungen und Fehlbedienungen zu vermeiden. Dies gilt insbesondere bei tragbaren oder kabellosen Bedienstationen mit wechselnder Aktivierung.

Anwendungskriterien – Ist ein Not-Halt Pflicht?

Ein Not-Halt ist lediglich eine Ergänzung zu den vorhandenen Maßnahmen zur Risikominderung –

eine ergänzende Schutzmaßnahme – und darf diese nicht ersetzen.

Bis auf einige Ausnahmen muss jede Maschine mit einem Not-Halt ausgestattet sein,

wenn bestimmte Kriterien zutreffen. Diese können sein:

- Wenn kritische Situationen durch die Betätigung eines Not-Halts entschärft werden können.

- Wenn Maschinen unübersichtlich sind.

- Wenn Maschinen ein Restrisiko aufweisen und ein Not-Halt dieses mindern kann.

- Wenn Maschinen betretbare Bereiche aufweisen.

- Wenn Einrichtarbeiten unter verminderten Sicherheitsbindungen nötig sind.

- Wenn Maschinen einkanalige Verriegelungen von Schutzeinrichtungen besitzen.

- Wenn die Unwirksamkeit von Schutzeinrichtungen nicht sofort erkannt werden kann.

- Wenn aus technischen Gründen höherwertige Schutzeinrichtungen nicht anwendbar sind.

Diese Kriterien treffen so gut wie auf alle Maschinen zu.

Dabei betreffen sie nicht nur neue Maschinen, die in Verkehr gebracht werden,

sondern auch Maschinen, die bereits in Betrieb sind.

So muss auch bei alten Maschinen oder Anlagen ein Not-Halt vorhanden sein.

Ist dies nicht der Fall, muss der Betreiber dies nach dem aktuellen Stand der Technik nachrüsten.

Fazit – Not-Halt und Not-Aus

Not-Halt und Not-Aus, auch wenn sie im allgemeinen Sprachgebrauch oft verwechselt oder gleichwertig benutzt werden, sind zwei unterschiedliche Funktionen.

Der Not-Halt (das Stillsetzen im Notfall) sorgt dafür, dass nach der Betätigung im Notfall alle gefahrbringenden Bewegungen schnellstmöglich angehalten werden. Dabei dürfen keine neuen Gefahren entstehen. Beim Rückstellen der Not-Halt-Funktion darf kein automatischer Anlauf entstehen.

Der Not-Aus dient der sofortigen Unterbrechung von elektrischer Energie.

Es gilt grundsätzlich: die Not-Funktionen dienen als ergänzende Schutzmaßnahmen und sind kein Ersatz für notwendige vorgelagerte, präventive (technische) Schutzmaßnahmen!

Planetino GmbH – Ihr Partner für eine 360°-CE-Unterstützung

Wir bei Planetino GmbH unterstützen Sie mit jahrelanger Praxiserfahrung ganzheitlich beim Prozess zur CE-Kennzeichnung, der Maschinen- und Produktsicherheit, sowie der Funktionalen Sicherheit nach EN ISO 13849.

Unsere Unterstützung für Sie:

Unsere 360°-CE-Dienstleistungen richten sich an Hersteller, Integratoren und Betreiber aus dem Maschinen- & Anlagenbau, der Industrieautomation (Robotik, FTS und AMR) und Fertigungs- & Prozessindustrie. Hierbei erhalten Sie gezielte praxisbezogene Beratung, Unterstützung bei der technischen Dokumentation, Schulung & Training, sowie Prozess-Integration aus einer Hand.

Kostenlose Beratung

Sie haben Fragen zur neuen MVO oder der Funktionalen Sicherheit? Dann kontaktieren Sie uns für ein kostenloses 30-Min Gespräch.

FAQ zu Not-Halt und Not-Aus

Was ist der Unterschied zwischen Not-Halt und Not-Aus?

Not-Halt stoppt gefährliche Bewegungen so schnell wie möglich (Stopp-Kategorie 0 oder 1).

Not-Aus trennt die Energiezufuhr, um elektrische Gefährdungen auszuschalten (immer Stopp-Kategorie 0).

Beide Funktionen haben Vorrang vor allen anderen Funktionen, verfolgen aber unterschiedliche Schutzprinzipien.

Wann muss ein Not-Halt vorhanden sein?

Grundsätzlich muss jede Maschine mit einem oder mehreren Not-Halt-Befehlsgeräten ausgestattet sein, wenn dadurch eine Gefährdung vermindert oder verhindert werden kann.

Ausnahmen gelten nur für:

- handgeführte/handgehaltene Maschinen

- Maschinen, bei denen ein Not-Halt das Risiko nicht mindern würde

Wann ist ein Not-Aus erforderlich?

Ein Not-Aus sollte vorgesehen werden, wenn Gefährdungen durch elektrische Energie möglich sind, die nicht durch andere Schutzmaßnahmen reduziert werden können.

Dies gilt insbesondere, wenn elektrischer Schlag oder elektrische Schäden im Notfall erwartet werden.

Was unterscheidet die Stopp-Kategorien 0, 1 und 2?

- Kategorie 0: Sofortiges Unterbrechen der Energiezufuhr → ungesteuerter Stillstand.

- Kategorie 1: Gesteuertes Stillsetzen, danach Energietrennung.

- Kategorie 2: Gesteuertes Stillsetzen ohne Energietrennung (nur in Ausnahmefällen zulässig).

Welche Kategorie anzuwenden ist, ergibt sich aus der Risikobeurteilung oder aus C-Normen.

Löst das Zurücksetzen des Not-Halts die Maschine wieder aus?

Nein.

Das Zurückstellen eines Not-Halts (z. B. durch Drehen/ziehen des Tasters) darf niemals automatisch ein Wiederanlaufen ermöglichen.

Ein separater Startbefehl ist zwingend erforderlich.

Wo müssen Not-Halt- oder Not-Aus-Geräte angebracht werden?

Die Positionierung erfolgt anhand der Risikobeurteilung.

Typische Orte sind:

- Bedienstellen

- Zugänge und Ausgänge

- Arbeitsbereiche mit erhöhter Mensch-Maschine-Interaktion

- Stellen, an denen eine Gefährdung schnell erkennbar und beeinflussbar ist

Alle Geräte müssen leicht zugänglich, gut sichtbar und eindeutig erkennbar sein.

Dürfen Not-Halt- oder Not-Aus-Taster beschriftet werden?

Nein.

Eine Beschriftung könnte das Betätigen im Notfall verzögern.

Zulässig sind Piktogramme.

Grundfarben:

- Stellteil: Rot

- Hintergrund: Gelb

Können Not-Halt oder Not-Aus Schutzmaßnahmen ersetzen?

Nein.

Beide Funktionen sind ergänzende Maßnahmen und ersetzen keine konstruktiven Schutzmaßnahmen wie trennende Schutzeinrichtungen, Verriegelungen oder Sicherheitsabstände.

Welche Normen gelten für Not-Halt und Not-Aus?

Die wichtigsten Normen sind:

- EN 60204-1 – Elektrische Ausrüstung von Maschinen

- EN ISO 13850 – Gestaltungsleitsätze Not-Halt

- EN ISO 12100 – Risikobeurteilung

- EN ISO 13849-1 – Sicherheitsbezogene Steuerungsteile